随着工业4.0时代的到来,智能制造成为传统制造业转型升级的关键路径。山东常林铸业作为国内铸造行业的领先企业,通过打造高精密铸造数字化车间,实现了生产效率和质量的显著提升。本文将重点分析该案例中的软件设计环节,探讨其如何支撑数字化车间的智能化运营。

一、项目背景与目标

山东常林铸业主要从事铸件生产,产品广泛应用于汽车、工程机械等领域。面对市场竞争加剧和客户对高精密铸件的需求,企业亟需提升生产自动化与信息化水平。该项目旨在构建一个集成化数字化车间,重点通过软件设计实现生产流程的优化、数据实时监控和质量追溯,最终达到降本增效、提升产品一致性的目标。

二、软件设计核心架构

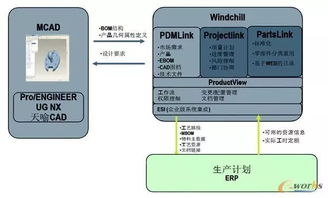

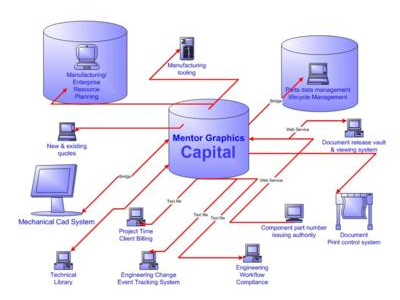

数字化车间的软件设计采用分层架构,确保系统灵活性和可扩展性:

- 底层数据采集层:部署传感器和物联网设备,实时收集生产设备运行参数、能耗数据及环境信息。软件模块通过OPC UA协议与PLC、数控机床等设备对接,实现数据无缝集成。

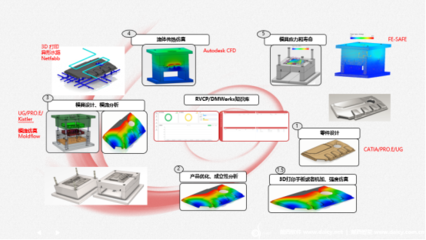

- 中间业务逻辑层:基于MES(制造执行系统)平台,开发生产调度、工艺管理、质量控制和设备维护模块。该层负责处理实时数据,动态调整生产计划,并通过算法优化铸造工艺参数,减少缺陷率。

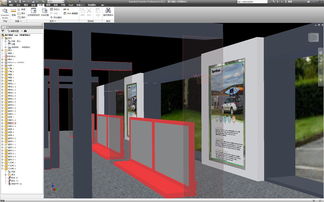

- 上层应用展示层:开发可视化驾驶舱和移动端应用,为管理层提供生产进度、设备状态和KPI指标的可视化分析。同时,集成ERP系统,实现订单、库存与生产的协同管理。

三、关键软件功能模块

- 智能排产系统:利用AI算法,结合订单优先级和设备容量,自动生成最优生产计划,减少等待时间和资源浪费。

- 质量追溯系统:通过二维码或RFID技术,对每个铸件进行唯一标识,记录从原材料到成品的全流程数据。一旦出现质量问题,可快速定位原因,实现精准召回和改进。

- 预测性维护模块:基于设备历史数据,构建机器学习模型,预测潜在故障并提前预警,降低非计划停机时间。

- 能源管理系统:监控车间能耗,分析峰值用电模式,并通过软件优化设备运行策略,助力绿色制造。

四、实施成效与挑战

通过软件设计的落地,山东常林铸业数字化车间取得了显著成效:生产效率提升约20%,产品不良率下降15%,同时实现了生产数据的透明化管理。实施过程中也面临数据安全、系统集成复杂度高等挑战,企业通过引入云平台和加强员工培训予以应对。

五、经验与启示

该案例表明,软件设计是数字化车间的“大脑”,其成功依赖于顶层规划、模块化开发以及与硬件的深度融合。对于传统铸造企业,建议分阶段推进软件系统建设,优先解决痛点问题,并注重人才培养,以充分发挥智能制造的潜力。

山东常林铸业的实践为行业提供了可复制的范本,其软件设计不仅提升了内部运营效率,还强化了企业在高精密铸造市场的竞争力。未来,随着5G、数字孪生等技术的应用,数字化车间软件将向更智能、自适应方向发展,推动铸造行业持续创新。